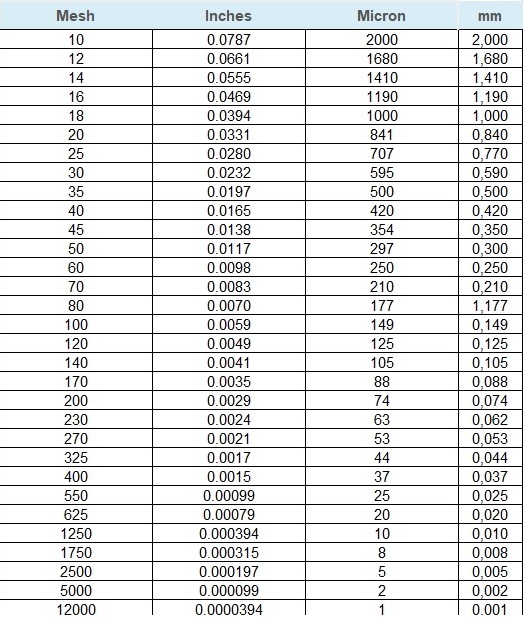

اندازه دانه ساینده و مش سایز

اندازه مش (Mesh Size) به تعداد سوراخهای موجود در یک اینچ طولی از یک الک گفته میشود که جهت مشخص کردن اندازه ذرات ساینده یا دانهبندی مواد استفاده میشود. این معیار به عنوان یک استاندارد جهانی در تعیین اندازه دانههای ساینده به کار میرود و به صورت عددی بیان میشود که نشاندهنده تعداد سوراخها در هر اینچ است. هرچه عدد مش بزرگتر باشد، اندازه دانهها کوچکتر هستند و بالعکس.

کاربرد اندازه مش در سنگهای ساینده

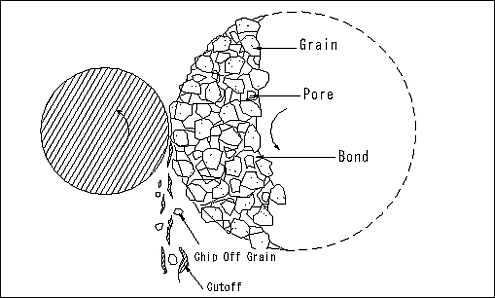

مشخص کردن اندازه ذرات ساینده در سنگهای سنباده، سنگهای سمبادهای، و سایر ابزارهای ساینده

انتخاب مناسب دانهبندی برای نوع عملیات: برادهبرداری سریع با دانه درشت (مش کوچک) یا پرداخت سطح نرمتر با دانه ریز (مش بزرگ)

کنترلی دقیق و استاندارد برای تولید و بستهبندی سنگهای ساینده به منظور رضایت مشتری و همسانسازی کیفیت محصولات

نکات مهم

برای مثال، سنگی با مش 8 دارای 8 سوراخ در اینچ است و ذرات ساینده آن بزرگ و درشتاند. سنگ مش 100 دارای ذرات بسیار ریز است.

گاهی اوقات اندازه مش با علامت منفی یا مثبت همراه است؛ مثلا مش 100- یعنی اندازههای کوچکتر از مش 100 و مش +100 مانند اندازههای بزرگتر از مش 100.

اندازه ذرات معمولاً به میکرون (میکرومتر) نیز بیان میشود، مثلاً D 126 به این معنی است که دانهها حدود 126 میکرومتر اندازه دارند.

ارتباط با سایز دانههای ساینده

دانههای درشت معمولاً برادهبرداری بیشتر و سطح نهایی زبرتری ایجاد میکنند.

دانههای ریز برای صافی بالاتر، پرداخت بهتر و پردازش مواد سختتر توصیه میشوند.

نمونه جدول استاندارد اندازه مش (تعداد سوراخ در هر اینچ)

| اندازه مش | اندازه تقریبی ذرات (میکرون) | کاربرد کلی |

|---|---|---|

| 8 | ~2360 | دانه درشت برای برادهبرداری زیاد |

| 30 | ~600 | کاربرد عمومی متوسط |

| 60 | ~250 | سنبادهزنی نرم و پرداخت اولیه |

| 100 | ~150 | پرداختهای ظریفتر |

| 200 | ~75 | عملیات صیقل سطحی و حساس |

| 400 | ~38 | سطح آینهای و براقی بالا |

خلاصه

اندازه مش معیاری کارآمد و استاندارد برای تعیین سایز ذرات ساینده است که به صورت تعداد سوراخها در یک اینچ تعریف میشود. این معیار مبنای انتخاب دانهبندی سنگها برای کاربردهای مختلف سایشی و پرداختی است که نقش کلیدی در بهینهسازی و کیفیت انجام فرآیندهای صنعتی بازی میکند.

تاثیر عدد مش بر سرعت برادهبرداری و صافی سطح

عدد مش یا اندازه مش، تأثیر مستقیمی بر سرعت برادهبرداری و کیفیت صافی سطح در عملیات سایشی دارد، که به شرح زیر است:

تأثیر عدد مش بر سرعت برادهبرداری

عدد مش پایین (دانه درشت):

ذرات ساینده بزرگتر هستند و برادهبرداری سریعتر و حجیمتری انجام میدهند.

با هر بار تماس با سطح، مقدار بیشتری ماده برداشته میشود.

برای حذف سریع مواد و سطوح خشن مناسب است.

عدد مش بالا (دانه ریز):

ذرات کوچکتر و تعداد بیشتری در واحد سطح وجود دارد.

سرعت برادهبرداری کمتر است ولی کنترل بالاتر و دقت بهتر ایجاد میشود.

برای مراحل پرداخت و صیقلکاری سطح به کار میرود.

تأثیر عدد مش بر صافی سطح

عدد مش پایین:

سطح نهایی زبرتر و ناهموارتر خواهد بود.

خراشهای عمیقتر روی سطح باقی میگذارند.

عدد مش بالا:

سطح صافتر و با کیفیت بالاتر تولید میکند.

خراشهای بسیار ریز و غیرقابل دید در سطح ایجاد میشود که مناسب پرداخت نهایی است.

خلاصه تأثیرات

| عدد مش | سرعت برادهبرداری | کیفیت صافی سطح |

|---|---|---|

| پایین (دانه درشت) | بالا (برداشت بیشتر) | زبر، خراشهای عمیقتر |

| بالا (دانه ریز) | پایین (برداشت کمتر) | صاف، خراشهای ریز |

کاربرد عملی

معمولاً در فرآیندهای صنعتی از دانه درشت در ابتدا برای برادهبرداری سریع و شکلدهی اولیه استفاده میشود و سپس با دانههای ریزتر عملیات پرداخت و صیقل انجام میشود.

انتخاب عدد مش متناسب با نوع ماده و مرحله فرآیند کلید دستیابی به عملکرد مطلوب است.

این تأثیرات به صورت استاندارد پذیرفته شده و در طراحی و انتخاب ابزارهای ساینده به کار میروند تا تعادل مناسبی بین سرعت و کیفیت سطح ایجاد شود.

روش آزمایش و اندازهگیری عدد مش در آزمایشگاه

روش آزمایش و اندازهگیری عدد مش در آزمایشگاه

اندازهگیری عدد مش معمولاً با استفاده از غربالگری الک طبق استاندارد ASTM C136 انجام میشود که روشی دقیق و شناخته شده برای تعیین اندازه دانههای پودر یا ذرات ساینده است.

مراحل انجام آزمایش غربالگری الک:

آمادهسازی نمونه:

نمونه پودر یا ذرات ورودی باید کاملاً خشک و بدون کلوخه باشد.

نمونه باید به اندازه قابل قبول خرد یا دانهبندی شده باشد.

انتخاب الکها:

مجموعهای از الکهای استاندارد با اندازه سوراخهای دقیق که مطابق با استاندارد ASTM یا ISO هستند، به صورت مرتب از بزرگ به کوچک روی هم قرار میگیرند.

هر الک مش مشخصی دارد، مثلاً الک با مش 100 تعداد 100 سوراخ در هر اینچ دارد که اندازه سوراخها حدود 0.149 میلیمتر است.

فرایند الکزنی:

نمونه روی الک بالایی ریخته میشود.

کل مجموعه الکها روی دستگاه الکزن لرزشی یا چرخشی قرار میگیرد.

دستگاه برای مدت زمان استاندارد (مثلاً 10 الی 30 دقیقه) الکها را تکان میدهد تا ذرات تا اندازه سوراخهای هر الک از آن عبور کنند.

وزنکردن و ثبت نتایج:

مقدار ماده باقیمانده روی هر الک جداگانه وزن میشود.

درصد جرم دانههایی که از هر الک عبور نکردهاند محاسبه و در جدول ثبت میگردد.

فرمولها و واحدها:

مش (Mesh): تعداد سوراخها در هر اینچ طولی یا مربع سطح الک.

اندازه سوراخ: معمولاً به میلیمتر یا میکرون بیان میشود.

رابطه معکوس بین عدد مش و اندازه دانه: هرچه عدد مش بزرگتر باشد، ذرات ریزتر هستند.

تجهیزات مورد نیاز:

مجموعه الکهای استاندارد ASTM یا ISO

دستگاه الکزن (لرزشی یا چرخشی)

ترازوی دقیق

خشککن (برای حذف رطوبت نمونه)

اهمیت روش:

این روش یکی از دقیقترین و رایجترین روشها برای تعیین اندازه ذرات، گرید پودر و تعیین مش در آزمایشگاههای کنترل کیفیت و تحقیقاتی است. نتایج به دست آمده مبنای انتخاب و کنترل کیفیت مواد ساینده و پودری صنعتی خواهد بود.

منابع استاندارد

ASTM C136 - Standard Test Method for Sieve Analysis of Fine and Coarse Aggregates

ISO 3310 - Test sieves — Technical requirements and testing

این تعریف و روش آزمایشی نمونه کاملی از نحوه تعیین و اندازهگیری عدد مش در آزمایشگاه است که در صنایع مختلف از جمله سایندهها کاربرد گسترده دارد.

گامهای دقیق اجرای استاندارد ASTM C136 در آزمایشگاه

1. نمونهبرداری و آمادهسازی نمونه

نمونهبرداری باید مطابق استاندارد ASTM D75 انجام شود تا نمونه نماینده کل ماده باشد.

نمونه باید به طور یکنواخت مخلوط و خشک شده باشد.

وزن نمونه برای مصالح ریزدانه معمولاً حدود 100 گرم و برای مصالح درشت دانه تا 500 گرم تعیین میشود، بسته به نوع ماده و دانهبندی.

2. انتخاب و آمادهسازی مجموعه الکها

الکها باید مطابق با ابعاد و مشهای استاندارد ASTM باشند و از بزرگترین مش (با سوراخ بزرگتر) به کوچکترین مرتب شوند.

الکها باید تمیز و خشک باشند.

الکها داخل دستگاه الکزن به صورت چیده شوند.

3. انجام آزمون غربالگری الک (Sieve Analysis)

نمونه روی الک بالایی ریخته میشود.

الکها به کمک دستگاه الکزن لرزشی یا چرخشی برای مدت زمان مشخص (حدود 10 تا 30 دقیقه) تکان داده میشوند.

تا زمانی که بعد از لرزاندن طولانیتر، دیگر هیچ ذرهای عبور نکند.

4. وزنکردن مواد باقیمانده

پس از پایان لرزاندن، وزن ماده باقیمانده روی هر الک به دقت اندازهگیری و ثبت میشود.

درصد مواد باقیمانده نسبت به کل نمونه محاسبه میشود.

5. تحلیل دادهها و رسم منحنی دانهبندی

دادههای به دست آمده مانند درصد عبوری و باقیمانده روی هر الک در جدولی ثبت میشوند.

منحنی توزیع اندازه ذرات رسم میشود که مبنایی برای تعیین اندازههای شاخص و تطبیق با ویژگیهای استاندارد است.

6. گزارش نتایج

نتایج همچون درصد عبور از هر مش، اندازه بزرگترین دانه و سایر شاخصها گزارش میشود.

در صورت نیاز، مقایسه با نمودارها و جداول استاندارد صورت میگیرد.

نکات تکمیلی

دمای محیط و خشک بودن نمونه در انجام آزمایش تأثیرگذار است و باید کنترل شود.

استفاده از برس سیمی برای تمیز کردن الکها پس از هر آزمون ضروری است.

دستگاه الکزن باید کالیبره شده و مطابق استاندارد کار کند.

71 Pilgrim Avenue

Chevy Chase,

MD 20815