سنگ های ساینده با بایندر طبیعی یا شلاک باند

رزین شلاک بهعنوان یک ترکیب بایندر طبیعی در ساخت سایندهها و صفحات ساب به دلیل چسبندگی بالا، سختی مناسب و قابلیت تنظیم خواص مکانیکی، گزینهای پایدار و دوستدار محیطزیست است. استفاده بهینه از آن نیازمند کنترل دقیق دما و درصد قیرشی، افزودن مواد پرکننده و تسریعکنندههای پخت و توجه به محدودیتهای دمای سرویس و مقاومت شیمیایی آن است.

۱. معرفی شلاک

شلاک (Shellac) رزینی طبیعی و سخت است که از ترشحات حشرهای به نام Laccifer lacca استخراج میشود. پس از جمعآوری، این ترشحات با اضافه کردن الکل و حذف ناخالصیها بهصورت پودری یا گرانول درمیآیند.

۲. خواص فیزیکی و شیمیایی

– نقطه نرمشوندگی: حدود 75–85 °C

– سختی: بالا، شکننده در دماهای پایین

– انعطافپذیری: محدود، ولی با افزودن پلاستیسایزر قابل بهبود

– چسبندگی: بسیار خوب به ذرات ساینده و الیاف بستر

– مقاومت شیمیایی: نسبتاً کم در برابر آب و برخی حلالهای قطبی

– وزن مولکولی: متغیر (حدود 50 000–150 000)

۳. نقش شلاک بهعنوان بایندر در سایندهها

در فرمولاسیون صفحات سنباده و دیسک وینیل یا کاغذ، پودر ساینده (آلومینا، کاربید سیلیکون، اکسید زیرکونیا و…) در ماتریس رزین شلاک معلق میشود. پس از پاشش روی بستر (کاغذ، پارچه یا وینیل)، محصول در دمای حدود 80–100 °C خشک و پخته میشود که منجر به تشکیل پیوند محکم بین دانهها و بستر میگردد.

۴. مزایا

– طبیعی و غیر سمی

– چسبندگی عالی به دانههای موتوریزم

– امکان تنظیم سختی با تغییر درصد شلاک و افزودنیها

– پخت سریع در دماهای نسبتاً پایین

– گزینه پایدار و قابل بازیافت در مقایسه با رزینهای سنتتیک

۵. محدودیتها

– مقاومت پایین در محیطهای مرطوب و شیمیایی

– شکنندگی در دماهای پایین

– دمای سرویس محدود (زیر 70 °C)

– پوسیدگی زیستی در شرایط مرطوب

– نیاز به کنترل دقیق فرایند پخت برای جلوگیری از ترکخوردگی

۶. بهبود خواص و فرمولاسیون ترکیبی

برای افزایش مقاومت مکانیکی و شیمیایی:

افزودن پلاستیسایزرهای سازگار (مانند فتالاتهای طبیعی)

ترکیب با رزینهای فنلی یا اورهفرمالدهید به نسبتهای کم (۱۰–۲۰٪)

استفاده از مواد پرکننده معدنی (سیلیکاتها، اکسید آلومینیوم) برای کاهش شکنندگی

بکارگیری عوامل پخشکننده برای توزیع یکنواخت دانههای ساینده

۷. فرایند تولید و کنترل کیفیت

آمادهسازی محلول شلاک در الکل 90–95٪

مخلوط نمودن دانه ساینده با شلاک مذاب یا محلول

اعمال مخلوط روی بستر با ضخامت کنترلشده

پخت در تونلهای حرارتی با دمای تدریجی (ابتدا 50 °C برای تبخیر حلال، سپس 80–100 °C برای پخت)

آزمون چسبندگی (روش تیپشکان)، سختی سطح، دوام در برابر سایش و محیطهای مرطوب

۸. استانداردها و کاربردها

در تولید سنبادههای دستی و صنعتی طبق استاندارد ISO 6344 (طبقهبندی ظرافت دانه، مقاومت الیاف و قدرت اتصال رزین)

در دیسکهای برش نازک برای سطوح نرم

بهعنوان بایندر موقت در تولید چسبها و پوششهای محافظ

مزایای پایداری شلاک

موم شلاک مزایای زیستمحیطی متعددی نسبت به جایگزینهای مصنوعی ارائه میدهد، اما قانعکنندهترین دلیل برای در نظر گرفتن موم شلاک، پایداری ذاتی آن است. در اینجا برخی از مزایای آن آورده شده است:

این یک منبع تجدیدپذیر است که از ترشحات حشرات لاک، یک منبع طبیعی تجدیدپذیر، تهیه میشود.

زیستتخریبپذیر است و بدون آسیب رساندن به اکوسیستمها تجزیه میشود.

به طور کلی برای استفاده انسان غیرسمی و بیخطر در نظر گرفته میشود، و آن را به انتخابی ترجیحی برای کاربردهایی تبدیل میکند که تماس انسان با آن نگرانکننده است. این موم برای کاربردهای غذایی و دارویی تأیید شده است.

تولید موم شلاک با کمک به میلیونها کشاورز و جوامع در کشورهای در حال توسعه، از معیشت روستایی حمایت میکند و پایداری اقتصادی را در کنار مسئولیتپذیری زیستمحیطی ارتقا میدهد.

فرآیند تولید موم شلاک در مقایسه با تولید مومهای پایه نفتی، ردپای کربن بسیار کمتری دارد.

با کاهش وابستگی به مواد مشتقشده از فسیل، این محصول جایگزینی سازگار با محیط زیست برای مومهای پایه نفتی است.

صنایعی که به دنبال فرمولاسیونهای پاک و جایگزینهای پایدار هستند، به دلیل مزایای زیستمحیطی و عملکردی آن، به طور فزایندهای به موم شلاک روی میآورند.

رزین شلاک Shellac Resin (رزین لاک الکل) چیست؟

رزین شلاک یا رزین لاک الکل یک رزین طبیعی گران قیمت است که در مرکب های قابل شستشو با آب و الکل مصرف دارد. در الکل های ایزوپروپانل و اتانول قابل حل می باشد و با رزین های مختلف از جمله روزین، استر، اتیل سلولز، نیترات سلولز قابلیت امتزاج دارد ولی با وینیل استات ها کوپلیمرهای آن قایل مخلوط شدن نیست و در تهیه مرکب های فلکسوی الکلی و و مرکب های فلکسوی آب شور کاربرد دارد. شلاک از یک نوع حشره به دست می آید که این حشره از شیره انواعی گیاه مخصوص منطقه گرمسیر تغذیه می کند. برای تهیه شلاک، حشره را در الکل انداخته و شیرۀ جذب شده توسط حشره در الکل حل شده و پس از بازیافت الکل، لاک به صورت ورقی در سطح باقی می ماند که آن را جمع آوری می کنند. برای خالص و بی رنگ کردن شلاک، آن را در محلول کربنات سدیم حل نموده و پس از رسوب ناخالصی ها، محلول را با هپیوکلریت سدیم بی رنگ می کنند و سپس رزین شلاک را با اسید سولفوریک رسوب داده و شستشو می دهند و به صورت پودر در می آورند. شلاک دارای 2 الی 5 درصد واکس می باشد که به وسیله استخراج حلالی، واکس آن را جدا می کنند.

ساختار شیمیایی رزین شلاک

شلاک از هیدروکسی کربوکسیلیک اسیدهایی تشکیل شده است که (بعضا ً) اینتر ملکولار استریفاید می باشند. شلاک در الکل ها، اسیدها و بازها حل می شود و در هیدروکربن ها نامحلول است.

بسته اقتصادی سنگ انگشتی 12 تایی پین 6 Compowder

بسته اقتصادی سنگ انگشتی 16 تایی پین 3 و 6 Compowder

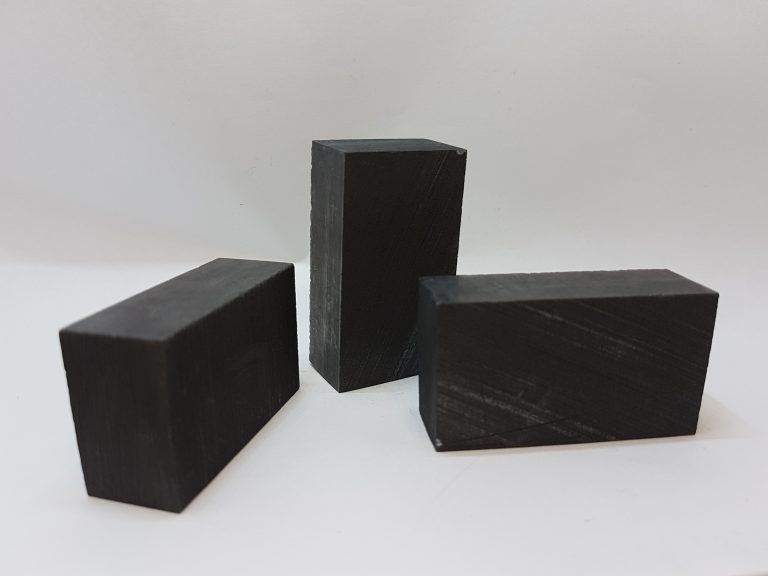

بلوک گرافیتی – ذغال الکتریکی COMPOWDER

2,500,000 ریال – 14,000,000 ریالمحدوده قیمت: 2,500,000 ریال تا 14,000,000 ریال

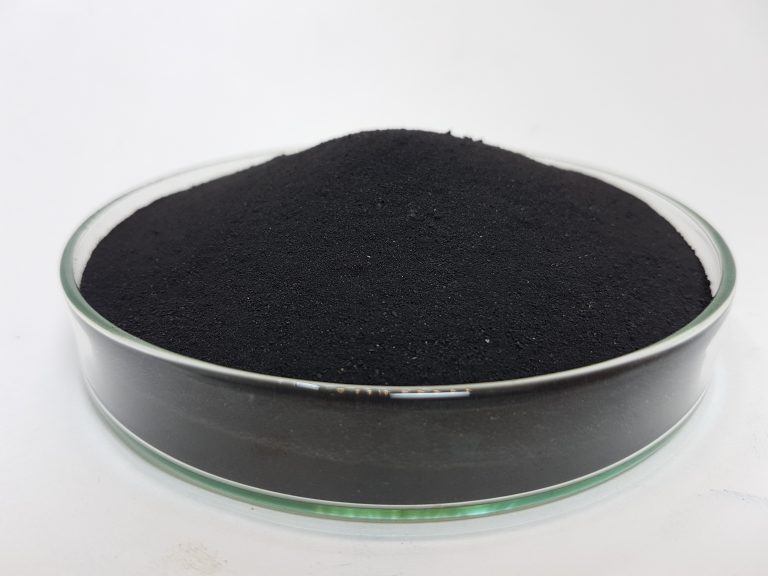

پودر گرافیت چرب مش 325 COMPOWDER

4,000,000 ریال – 38,000,000 ریالمحدوده قیمت: 4,000,000 ریال تا 38,000,000 ریال

پودر مس خلوص 99/9 مش 325 Compowder

22,000,000 ریال – 105,000,000 ریالمحدوده قیمت: 22,000,000 ریال تا 105,000,000 ریال

سنگ انگشتی آلومینا استوانه ای – A25 COMPOWDER

190,000 ریالتهیه لاک چوب از شلاک

250 گرم شلاک را در الکل 96% مخلوط کرده و تا حل شدن کامل خوب هم زده می شود. این لاک را می توان برای پوشش دهی انواع مصنوعات چوبی استفاده کرد.

سنگهای ساینده با بایندر شلاک (Shellac Bonded Grinding Wheels) نوعی سنگ ساینده با بایندر طبیعی هستند که به دلیل ویژگیهای خاص شلاک در کاربردهای خاص و دقیق استفاده میشوند. در ادامه جزئیات کاربرد و ویژگیهای آنها آمده است:

🔹 ماهیت بایندر شلاک

شلاک (Shellac) یک رزین طبیعی است که از ترشحات حشره Laccifer lacca بهدست میآید و در ساخت سنگهای ساینده بهعنوان بایندر آلی استفاده میشود.

این بایندر نسبتاً نرم، انعطافپذیر، و دارای خاصیت براقکنندگی سطح است و معمولاً در دمای پایینتر از بایندرهای رزینی یا ویتریفایشده تجزیه میشود (حدود °C 150–200).

🔹 ویژگیهای سنگهای ساینده با بایندر شلاک

| ویژگی | توضیح |

|---|---|

| سختی | پایین تا متوسط |

| تردی | پایین |

| خاصیت پرداخت | بسیار بالا |

| مقاومت حرارتی | محدود (حدود 150°C) |

| رفتار سایشی | نرم و روان، تولید حرارت کم |

| سطح نهایی قطعه | براق و صاف (Fine finish) |

🔹 کاربردهای اصلی

سنگهای ساینده با بایندر شلاک معمولاً در پرداخت نهایی و پولیش دقیق استفاده میشوند، نه برای برادهبرداری زیاد.

کاربردهای رایج عبارتاند از:

صیقل و پرداخت ابزارهای برش و تیغهها (بهویژه تیغههای فولادی سخت یا ابزار دقیق)

سنگزنی ابزارآلات موسیقی، ساعتسازی و صنایع ظریف

پرداخت نهایی سطوح آلیاژهای سخت یا فلزات گرانبها

پولیش نهایی ابزارهای اندازهگیری (گیجها و پینها)

کارهای نهایی روی غلطکهای چاپ یا قطعات دقیق اپتیکی

پرداخت سطح آلومینیوم یا برنج بدون ایجاد لکه و تغییر رنگ

🔹 نوع سایندههای متداول در این بایندر

Al₂O₃ (آلومینا نرم) برای فولادها

SiC (سیلیکون کاربید) برای آلیاژهای نرمتر یا غیرآهنی

اندازه ذرات معمولاً خیلی ریز است (F120 تا F600)

🔹 محدودیتها

عدم تحمل حرارت زیاد → مناسب برای عملیات خشک با فشار کم

غیرمقاوم در برابر آب و مواد قلیایی → باید در محیط خشک نگهداری شود

عمر کوتاهتر نسبت به بایندرهای رزینی یا ویتریفایشده